Mon, 21 February, 2022

TWI Ltd und die Universität Coventry haben eine gemeinsame Studie über Eigenspannungen in Proben von mit der Draht-basierten additiven Fertigung hergestellten Aluminiumbauteilen durchgeführt. Diese Studie war Teil der Doktorarbeit von Karan Derekar, der damals Student war und jetzt Projektleiter am TWI ist.

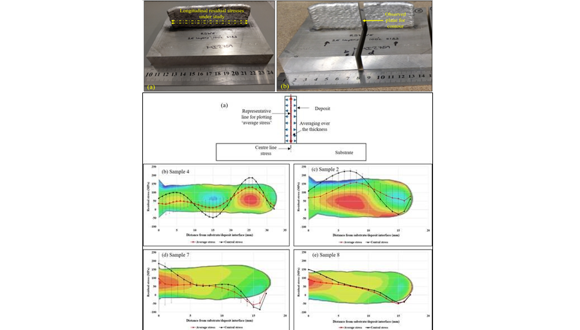

Ein Bericht zu diesem Thema wurde im Journal of Manufacturing Science and Engineering, einer ASME-Publikation, veröffentlicht. Der Bericht „Effects of process variants on residual stresses in wire arc additive manufacturing of aluminium alloy 5183“ erörtert die Auswirkungen der Prozessvarianten und Prozessbedingungen auf die Bildung und Verteilung von Eigenspannungen in der Aluminiumlegierung EN AW-5183 (AlMg4,5Mn0,7). Dabei wird hervorgehoben, dass die Dicke der Grundplatte und die Höhe der Abscheidung eine wichtige Rolle bei der Verteilung der Eigenspannungen spielen, während die Temperatur der aufgetragenen Schicht (Zwischenlagentemperatur) einen Einfluss auf die Höhe der Eigenspannungen hat. Es wurde festgestellt, dass die Eigenspannungen bei höherer Zwischenlagentemperatur geringer sind.

Die Proben für die Studie wurden am TWI mit dem gepulsten Metall-Inertgas-Schweißverfahren (MIG) hergestellt, das robotergestützt angewandt wurde. Die Eigenspannungsmessung mit der Konturmethode und dem rechnerischen Ansatz wurde von Bilal Ahmad an der Universität Coventry durchgeführt. Lei Xu, Geoff Melton und Adrian Addison vom TWI, Bilal Ahmad, Xiang Zhang und Jonathan Lawrence (jetzt an der Arden University) von der Coventry University und Sameehan Joshi von der University of North Texas waren an der Studie beteiligt.

Die Studie wurde von der Lloyd's Register Foundation (LRF) und dem Kraken-Projekt (Horizon 2020-Projekt der Europäischen Kommission) finanziert. Ziel des Kraken-Projekts war die Entwicklung eines automatisierten Robotersystems, das in der Lage ist, Aluminiumteile bis zu einer Länge von 20 m mit einer Genauigkeit von 0,1 mm durch additive MIG-Draht-basierte Fertigung mit herzustellen und dabei die Eigenspannungen und den Verzug zu minimieren.

Karan Derekar arbeitet weiter an der additiven Fertigung mit dem Lichtbogen-Roboterschweißen. Er ist derzeit an TWI-Grundlagenforschungsprojekten zur Entwicklung automatisierter Systeme zur Optimierung von Prozessparametern für das Schweißen und die additive Fertigung sowie an Studien über Eigenspannungen und Bruchverhalten bei additiv gefertigten Objekten beteiligt. Außerdem ist er an britischen und europäischen Kooperationsprojekten sowie an einer Reihe von Projekten verschiedener industriellen Mitglieder beteiligt, die sich mit der additiven Fertigung mit Lichtbogen und dem Roboterschweißen von verschiedenen Legierungen wie Aluminium, Ti-6Al-4V und verschiedenen Stahlsorten befassen.