Mon, 29 March, 2021

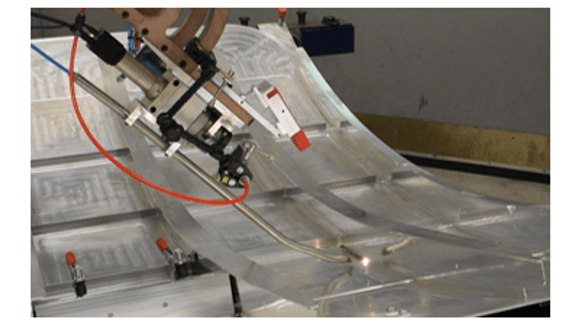

Die Abteilung für Laser und Blechverarbeitungsprozesse am TWI hat zusammen mit Saab AB, der University West (Trollhättan, Schweden), VZLU A.S., Romaero S.A. und der Queen‘s University (Belfast, Nordirland) im Rahmen des EU-Projekts Clean Sky 2, OASIS, zusammengearbeitet. Dabei wurde erfolgreich das Roboter-Laserstrahlschweißen entwickelt, das bei der Herstellung einer neuartig konstruierten Flugzeug-Frachttür hilft.

Um dies zu erreichen, unterstützte TWI Saab bei einer Reihe von detaillierten Konstruktionsprüfungen der vorgeschlagenen Tür und half bei der Identifizierung geeigneter Laserstrahlschweißprozessvarianten, Aluminiumlegierungen und Verbindungskonfigurationen, die zwischen den Türrahmen, Stringern und der Außenhaut verwendet werden sollten, sowie bei der Vorhersage und Lösung von Problemen beim Schweißzugang. Repräsentative Couponversuche wurden dann von TWI durchgeführt, um Schweißparameter zu entwickeln, die den Wärmeeintrag und Verzug minimieren und gleichzeitig die Qualität und Leistung der Schweißverbindungen maximieren.

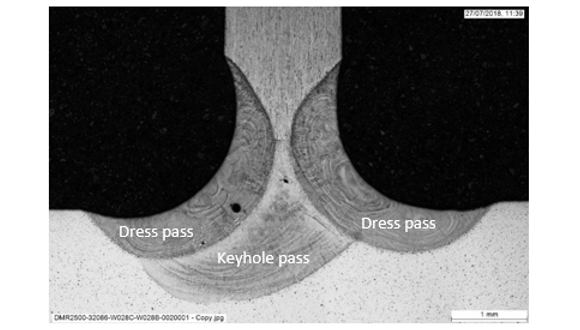

Laserschweißen ohne Zusatzdraht wurde aufgrund seiner Einfachheit und leichten Zugänglichkeit als das bevorzugte Verfahren ausgewählt. Höherfeste Aluminiumlegierungen neigen beim Schmelzschweißen ohne Schweißzusatz zu Heißrissen, aber die Versuche von TWI, unterstützt durch zusätzliche Arbeiten an gezielt eingespannten Proben der Universität West, halfen dabei, geeignete Legierungskombinationen sowie Schweißparameter zu finden, um Risse zu vermeiden. Der endgültige Ansatz beinhaltete zunächst eine einseitige, mit dem Laser voll durchgeschweißte Keyhole-Kehlnaht (keyhole pass), um die Rahmen und Stringer mit den integrierten Schultern auf der Türhaut zu verschmelzen, gefolgt von ein oder zwei oberflächlichen Lasermaterialbearbeitungsvorgängen (dress passes) mit der gleichen Ausrüstung, aber mit defokussiertem Laserstrahl.

Teilweise oberflächenbearbeitete Proben wurden an VZLU geliefert, die ihre Zug-, Ermüdungs- und Korrosionseigenschaften im Vergleich zu denen des entsprechenden Grundmaterials charakterisierten und folgendes feststellten:

- Obwohl das Schweißen die Zugfestigkeit des Materials in den Rahmen und Stringern im Durchschnitt um ~20 % reduzierte, war der Nettoeffekt auf die Festigkeit der Türhaut selbst vernachlässigbar (<2 %)

- Die Ermüdungseigenschaften der teilweise oberflächenbearbeiteten Verbindungen lagen erwartungsgemäß unter denen der Grundwerkstoffe, da die nicht oberflächenbearbeiteten Schweißprofile immer noch zu Spannungskonzentrationen führten. Die Analyse dieser Ermüdungsausfälle deutet jedoch darauf hin, dass dieser Effekt durch vollständiges Abrichten reduziert werden kann, wie oben gezeigt

- Die Korrosionsleistung der Verbindungen war vergleichbar mit der der korrosionsanfälligeren Rahmen, aber insgesamt blieb die Integrität der weniger anfälligen Außenhautlegierung intakt und verlor nicht mehr als 10 % ihrer Festigkeit in Abblätterungs-, Spannungskorrosions- oder Salzsprühnebeltests.

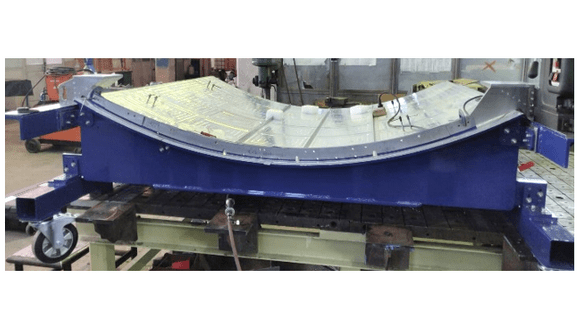

Nachdem die Ergebnisse der Coupons vielversprechend waren, unterstützte das TWI den rumänischen Hersteller Romaero bei der Konstruktion der Schweißvorrichtung für die Demonstrator-Türen in Originalgröße.

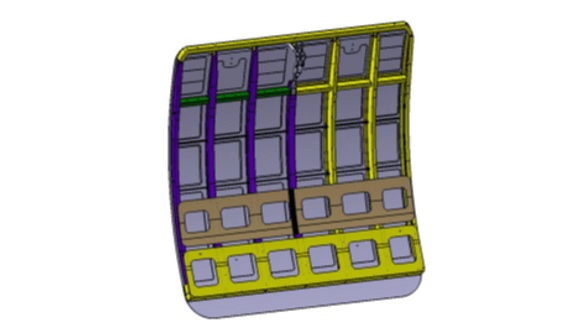

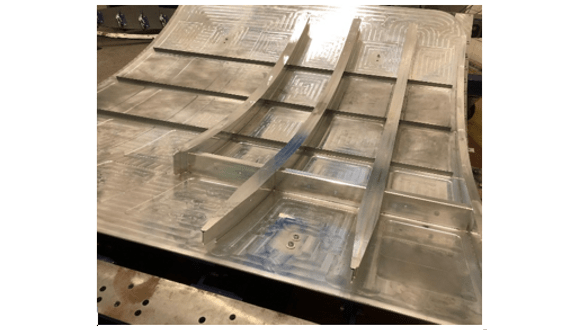

Unter Verwendung dieser Vorrichtung und einer Reihe von Offline-Roboterschweißprogrammen, die durch Simulationen der Queen's University generiert wurden, stellte TWI dann erfolgreich eine komplette Tür her, die aus vier jeweils 2 m langen gebogenen Rahmen sowie aus drei dazwischen liegenden kürzeren Stringern besteht.

Anhand von Modellen, unterstützt durch die Beiträge von TWI, hat die Queen's University erfolgreich gezeigt, dass diese neue Produktionsmethode Möglichkeiten bietet, nicht nur das Gewicht der Tür zu reduzieren, sondern auch die Herstellungszeit und die Kosten.

Das OASIS-Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Forschungs- und Innovationsprogramms Horizont 2020 der Europäischen Union unter der Fördervereinbarung Nr. 785557 gefördert.